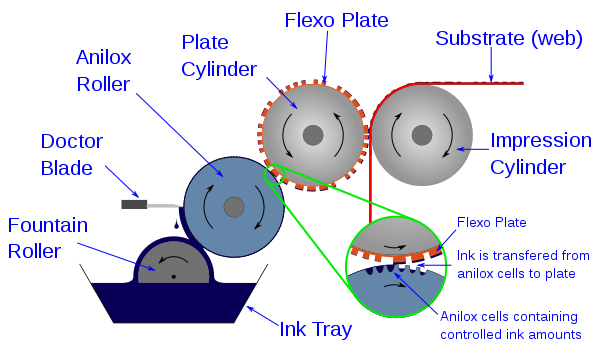

چاپ فکسو نسخه تکامل یافته یک تکنیک چاپ قدیمیتر به نام لترپرس است. در چاپ لترپرس تصاویر به صورت برجسته روی کلیشههای فلزی نقش میبستند، سپس به جوهر آغشته میشدند و با قرار گرفتن روی صفحات کاغذ تخت، نقش آنها به کاغذ منتقل میشد. چاپ فلکسو به عنوان نسل امروزی چاپ لترپرس، دو تفاوت عمده با آن دارد.

- در چاپ فلکسو کلیشه ژلاتینی جای کلیشه فلزی را گرفته است. کلیشه ژلاتینی به دور یک سیلندر فلزی بسته شده و فرایند چاپ به وسیله گردش سیلندر انجام میشود.

چاپ فلکسو روی کارتن

- روش سیلندری جایگزین روش تخت شده است. کلیشه بسته شده شده روی سیلندر به جوهر آغشته شده و با گردش سیلندر روی متریال چاپی، نقش روی کلیشه به متریال چاپی منتقل میگردد.

چاپ فلکسو به دلایل زیر به پرکاربردترین نوع چاپ در بسته بندی کالا بدل شده است.

قابلیت اجرا روی سطوح متنوع:

چاپ فلکسو روی فیلم

برخلاف چاپ افست که فقط روی کاغذ و مقوا با گرماژ محدود قابل اجرا است؛ چاپ فلکسو برای چاپ روی انواع فیلم شفاف و مات، انواع کاغذ و مقوا، و انواع ورق کارتن قابل استفاده است. از این رو در تولید گروه متنوعی از بسته بندی ها کاربرد دارد. از جمله:

بسته بندی مواد غذایی:

- چاپ روی فیلم مات و شفاف برای بسته بندی سلفونی حبوبات، پودرها و ادویهها و ….

- چاپ روی فیلم متالایز برای بسته بندی کیک، بیسکوئیت، چیپس و ….

- چاپ روی لیبل برای بسته بندی لبنیات، کنسروها، انواع بسته بندی های شیشهای و ….

- چاپ روی مقوا برای تولید انواع جعبه های دوپلس یا گرم بالا نظیر جعبه پیتزا و جعبه غذای بیرون بر

- چاپ روی کاغذ برای تولید پاکت با تیراژ بالا، نظیر پاکت بیرون بر رستوران و پاکت پیتزا

- چاپ روی پلاستیک برای تولید شاپینگ بگ پلاستیکی در تیراژ بالا

- چاپ روی ورق کارتن برای تولید انواع کارتن مادر، بسته بندی میوه و …

بسته بندی صنعتی:

- چاپ روی مقوا برای تولید انواع جعبه های دوپلس یا گرم بالا نظیر جعبه لوازم یدکی

- چاپ روی ورق کارتن برای تولید انواع کارتن مادر و کارتن قطعات سنگین صنعتی

بسته بندی لوازم خانگی:

چاپ روی کارتن لوازم خانگی سنگین نظیر یخچال، تلویزیون و …

سرعت بالای چاپ:

مزیت مهم دیگر چاپ فلکسو سرعت بالای چاپ نسبت به تکنیکهای دیگر چاپ است. بنابراین روشی مناسب برای تولید بسته بندی محصولات پر تیراژ به حساب میآید.

مقرون به صرفه بودن:

هزینه چاپ فلکسو روی انواع فیلم مناسبتر از هزینه چاپ هلیو است زیرا نیاز به تهیه سیلندرهای فلزی اختصاصی ندارد.

هزینه چاپ فلکسو روی ورق کارتن، مناسبتر از چاپ سیلک است زیرا مراحل آماده سازی آسانتر و سرعت چاپ بالاتری از چاپ سیلک دارد.

اما چاپ فلکسو هم مانند هر تکنیک چاپ دیگری، محدودیتهایی دارد.

عدم ترکیب رنگها با هم:

برخلاف چاپ افست که در آن تمام رنگها از ترکیب 4 رنگ Cyan، Magenta، Yellow و Black به دست میآیند؛ در چاپ فلکسو هر رنگ نیاز به کلیشهای مجزا دارد. یعنی اگر در طرح چاپی 10 رنگ وجود دارد باید برای هر رنگ یک کلیشه تهیه شود. و در مجموع به 10 کلیشه نیاز است. البته این مسئله شامل حال چاپ سیلک و چاپ هلیو نیز میشود.

کیفیت کمتر نسبت به چاپ سیلک، افست و هلیو:

نمودار چاپ فلکسو

روش چاپ فلکسو در دسته چاپهای تماسی قرار میگیرد. یعنی بر خلاف چاپ افست که یک سیلندر لاستیکی بین زینک و کار چاپی قرار دارد. در چاپ فلکسو، کلیشه آغشته به رنگ به صورت مستقیم با سطح کار چاپی در تماس است؛

استفاده از کلیشههای ژلاتینی، در کنار سرعت بالای چاپ موجب کمی افت کیفیت نسبت به چاپ هلیو که در آن از سیلندرهای فلزی استفاده میشود و چاپ افست که در آن از ورقهای آلومینیمی (زینک یا پلیت) برای انتقال طرح روی کاغذ استفاده میشود میگردد.

البته طراحی مناسب، لیتوگرافی خوب و ماشینچی ماهر، میتوانند این افت کیفیت را به حداقل یا حتی به صفر برسانند.

مراحل چاپ فلکسو

کلیشه سازی

کلیشه فلکسو

این مرحله در چاپ روی قیلم و ورق کارتن، یکسان است. رنگها به وسیله کارشناس مربوطه روی طرح اصلی تفکیک میشوند. سپس فایل در دستگاه پروسس میشود و برای هر رنگ یک کلیشه تولید میشود.

چاپ

این مرحله نیز بین دسنگاه چاپ روی فیلم و چاپ روی ورق کارتن در کلیات مشترک است. تفاوت عمده در توع تغذیه متریال چاپی است. در دستگاه فلکسو رول، رول فیلم در دستگاه قرار میگیرد و پس از چاپ نیز به صورت رول چاپ شده برای مراحل بعدی ارسال میشود. اما در دستگاه فلکسو کارتن، ورقها به صورت شیتهای جدا از هم وارد دستگاه میشوند.

پس از چاپ

سیل و چسب

همانطور که پیشتر خواندید چاپ روی فیلم بستهبندی در تکنیک فلکسو و هلیو به صورت رول و روی شکل گسترده بستهبندی انجام میشود و در فرآیند پس از چاپ دو سوی بستهبندی روی هم دوخت یا سیل میشود. بسته به نوع دستگاه پرکن (دستگاهی که محصول را درون بسته قرار میدهد) وضعیت دوخت یا سیل تعیین میشود.

دایکات یا چاک و تا

در تولید جعبههای کارتنی، پس از چاپ روی ورق کارتن، عملیات تا و برش بر اساس شکل گسترده جعبه انجام میگردد. در روش دایکات که روش دقیقتری نسبت به چاک و تا است از قالب تیغ برای این عملیات استفاده میشود. اما روش دیگری هم برای جعبههای کم تیراژ وجود دارد که به دقت دایکات نیست داما مقرون به صرفه است. در این روش بجای استفاده از قالب اختصاصی، خط تا و برشهای جعبه با تیغهای متحرک روی دستگاه تنظیم میشود.

مرحله آخر نیز لبچسبانی جعبه است. پس از این مرحله جعبه شکل کامل خود را به دست میآورد.

پایان